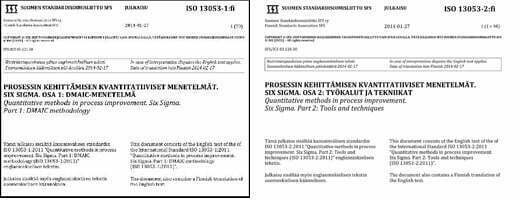

Lean Six Sigman yksi merkkipaalu ohitettiin 27.1.2014, kun Six Sigma -menetelmästä julkaistiin suomeksi SFS/ISO -standardit 13053-1 ja 13053-2. Standardit ovat: ”Prosessin kehittämisen kvantitatiiviset menetelmät. Six Sigma osa 1: DMAIC-menetelmä” ja ”Prosessin kehittämisen kvantitatiiviset menetelmät. Six Sigma osa 2: Työkalut ja tekniikat”./1/

Tapahtuma on merkittävä. En muista yhtään tapausta, jossa näin suoraan on kuvattuna yksittäinen menetelmä ja sen käyttämät työkalut ja tekniikat standardina ja kaiken lisäksi Motorolan omistama tavaramerkki. Yleensä standardit on kirjoitettu yleisemmässä muodossa ja ehkä viitattu vain menetelmään. Esimerkiksi FMEA tunnetaan yhtenä riskianalyysinä ISO 9000 -standardeissa.

Toisaalta Six Sigman päätyminen standardiksi kuvaa sen merkittävyyttä ja tehokkuutta ja samalla pysyvyyttä. Six Sigma ei ole ”ismi” tai ajan ilmiö, vaan pysyvä liiketoimintaan ja sen parantamiseen kuuluva menetelmä, johon voidaan viitata jopa standarditasolla. Standardissa Six Sigman tarkoitukseksi määritellään: ”Six Sigman tarkoitus on parantaa liiketoimintaa ja laadunhallinnan tasoa ja tuottaa enemmän voittoa ratkaisemalla vakavia liiketoiminnan ongelmia, joita on voinut esiintyä pitkän aikaa”.

Odotan mielenkiinnolla, koska ammattikorkeakoulut, tekniset yliopistot ja vastaavat käynnistävät omat Six Sigma -koulutuksensa. Nyt on ”viralliset” vaatimukset ja sisältö, jota opettaa!

Standardi on hyvin lähellä sitä, jota olemme QKK:ssa opettaneet vuosia Black Belt ja Green Belt -kursseilla, 1990-luvun loppupuolelta asti./2/ Se kuvaa hyvin Six Sigman sisällön ja vähimmäistaidot, jotka mustan, vihreän ja keltaisen vyön (Black Belt, Green Belt ja Yellow Belt) osaajien on hallittava.

Six Sigma menetelmä on ainutlaatuinen. Sen suosio on edelleen erittäin vankka ja monet henkilöt haluavat oppia parantamisen kvantitatiiviset menetelmät ja saada sertifikaatin. Sertifikaatti antaa selkeän markkinaedun työmarkkinoilla.

Eräs ongelma standardissa kuitenkin on. Lukemalla pelkästään standardin ja sen kuvaukset tekniikoista ja menetelmistä, ei ole mahdollista hallita edellä olevien taitoja! Kokonaisuus on paljon laajempi kuin mitä standardiin on voitu kirjata.

Standardissa on lueteltu erityisillä datasivuilla 40 työkalua. Näiden käyttö on luokiteltu pakollisiin, suositeltaviin ja ehdotuksiin sovellettaessa niitä DMAIC-prosessivaiheissa. Tieto, oppi ja soveltamistaito on hankittava joko osallistumalla kursseille ja/tai lukemalla suuri määrä alan kirjoja ja toteuttamalla yksi tai useampia parannusprojekteja.

Erillinen sertifikaatti vaatii myös raportoidun tai raportoituja hyväksyttyjä projekteja, joiden perusteella annetaan sertifikaatti (QKK). Joissain tapauksissa sertifikaatti vaatii myös tentin (ASQ).

Six Sigma -parannuksen simulointi

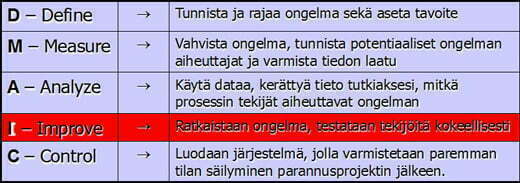

Eräs vaikeimmista parannusprojektin vaiheista on itse parannusmuutoksen verifiointi. Parannusvaiheessa (improve) pitäisi osoittaa (1), että kehitetty parannusmuutosten joukko on todella parannus ja se toimii halutulla tavalla.

Parannus voi olla joko yksi tai useampia muutoksia. Useimmiten se tarkoittaa lukuisia samanaikaisia toisiinsa kytkeytyneitä muutoksia, joita pitäisi muuttaa ja testata erilaisissa olosuhteissa.

Testaus (koe) voi olla haastava, jos parannuskohteena on organisaatio, koko tehdas, osasto, kone tai jokin menettelytapa, joka sisältää testaajan mielestä lukuisa erilaisia riskitekijöitä. Voidaan törmätä ihmisten haluttomuuteen ja muutosvastarintaan. Erityisen vaikeita ovat palveluorganisaatiot, joissa ihmisten tapaa toimia olisi muutettava. Tällöin hyvä vaihtoehto on muutoksen simulointi ennen varsinaista testausta todellisessa olosuhteessa.

Simulointi on todellisuuden jäljittelyä. Ihminen voi simuloida todellisuutta omalla mielikuvituksellaan. Kun parannusten simulointiin yhdistetään koesuunnittelumatriisi (ortogonaalimatriisi), saadaan turvallinen tapa testata parannuksia ilman riskiä.

Kutsumme simulointia ”neukkarikokeeksi”, koska kokeen voi tehdä yksinkertaisesti neuvotteluhuoneessa ”kynällä, paperilla ja mielikuvituksella” kyselemällä ihmisten näkemyksiä eri olosuhteissa syntyvistä tuloksista. Samalla voidaan tarjota vastustajille mahdollisuus purkaa pelkoja, ymmärtää itse koetta ja mahdollisuus oppia koetulosten analysointia sekä tulkintaa.

Neukkarikoe

Neukkarikokeen perusidea on luoda monimuuttujakokeen eri olosuhteet ja arvioida asiantuntijoiden ammattitaidolla odotettavissa oleva tulos. Se voi olla läpimenoaika, määrä, laatu, kustannus tai mikä tahansa numeerisesti mitattava tai arvosteluasteikolla (1-10) annettava arvo. Olosuhdetta voidaan mitata useilla erilaisilla mittareilla samanaikaisesti ja lopulta yhdistää mittareiden tulokset.

Monimuuttujakoe (Taguchi, DoE-koe) on edelleen hyvin monille BB- ja GB-kurssien osallistujille tuntematon, vaikka olen sitä opettanut jo lähes 30 vuotta. Olemme useissa artikkeleissa käsitelleet Taguchi/DoE -kokeita ja osoittaneet niiden tehokkuuden. Monimuuttujakokeet perustuvat ortogonaalimatriiseihin, jotka löytyvät kirjoista ja softista. Esimerkiksi Minitab luo automaattisesti matriisin ja analysoi tulokset.

Minitab-ohjelmassa on erityinen assistant-osio, jossa on automaattinen monimuuttujaolosuhteiden luonti ja myös tulosten analysointi. Helpompaa monimuuttujakokeen tekeminen ja analysointi tuskin voi olla!

Esimerkki tarjouslaskenta:

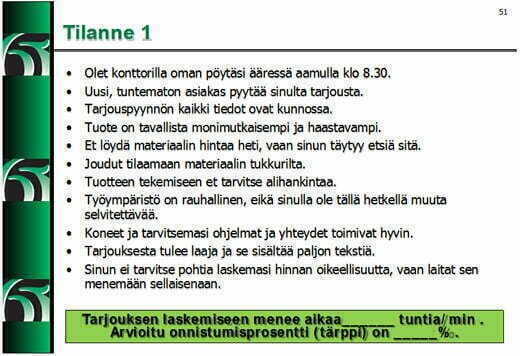

Oletetaan, että Lean Six Sigma -projektin tarkoituksena on parantaa tarjousprosessia niin, että tarjousten läpimenoaika lyhenee (Lean) ja tarjousten saanti/laatu (tärppi %) paranee (Six Sigma). Kuinka tilannetta voi simuloida?

Aluksi luodaan mahdolliset vaikuttavat tekijät (faktorit) ja tekijöille tasot (2). Tämä tapahtuu Lean Six Sigmassa määrittely, mittaus ja analyysivaiheiden aikana (DMA). Oletetaan, että saadaan seuraava taulukko:

Näistä 11 tekijästä voidaan muodostaa 2048 erilaista yhdistelmää. Kukaan ei voi kokeilla ja hallita tätä kokonaisuutta. Tilannetta voidaan kuitenkin tutkia L12 -ortogonaaliyhdistelmällä, jonka Minitab luo edellä olevien tekijöiden ja näiden tasojen perusteella. (3)

kuvattuna tilanne. Tässä tapauksessa erilaisia tapauslomakkeita tulee 12 kappaletta. Lomakkeilla kysytään, kauanko tarjouksen tekeminen kestää ja mikä voisi olla todennäköisyys saada tilaus. Luvut tulevat siis ”mielikuvituksesta, kokemuksen tuomasta tuntumasta”. Kysymyksiin voi antaa vastauksen joko ryhmänä tai jokainen henkilöittäin itsenäisesti (mielellään).

Kun jokaisesta tilanteesta on saatu jokaiselta osallistujalta arviot. Tässä tilanteesta 1 henkilö X ilmoitti mielipiteenä ajaksi 105 min ja tärppiprosentiksi 5% .

Näistä luvuista voidaan laskea jokaisen tekijän muutoksen vaikutus ja suunta. Tätä esitystä kutsutaan vastekuvaksi. (5)

Kuvassa 5 erään ryhmän mielipiteiden vastekuva tarjousaikaan ja tärppiin vaikuttavista tekijöistä. Aikaan vaikuttaa kaikkein eniten, onko myyjä toimistossa ja tärppiin, onko kyseessä uusi vai vanha asiakas.

Ortogonaalimatriisi mahdollistaa myös kaikkien parannusten yhteisvaikutuksen laskemisen. Helpoiten laskeminen/simulointi tapahtuu Minitabin optimizerilla (6).

Tässä tapauksessa simulointi osoittaa tarjousajan lyhenevän 754 minuutista 51 minuuttiin ja tärppiprosentin kasvavan 40,4 %:sta 62 %. Ratkaisuja on lukuisia.

Simulointi osoitti, että olisi mahdollista päästä huomattavasti nopeampaan ja tehokkaampaan tarjousprosessiin.

Kun simulointi on suoritettu, on syytä tehdä se ”oikea” monimuuttujakoe oikeilla asiakkailla ja oikeassa tilanteessa ja testattava, oliko simulointikoe luotettava. Usein ammattilaisilla on varsin hyvä näkemys, joka ei paljoakaan poikkea todellisesta tilanteesta. Varmistuskoe on kuitenkin ”must”.

Lähteet:

- SFS/ISO standardit 13053 1 ja 2

Osa 1. ISO 13053-1; Prosessin kehittämisen kvantitatiiviset menetelmät. Six Sigma. Osa 1: DMAIC-menetelmä (http://sales.sfs.fi/sfs/servlets/ProductServlet?action=productInfo&productID=268787)

Osa 2. ISO 13053-2; Prosessin kehittämisen kvantitatiiviset menetelmät. Six Sigma. Osa 2: Työkalut ja tekniikat (http://sales.sfs.fi/sfs/servlets/ProductServlet?action=productInfo&productID=268739) - Tanja Karjalainen: Six Sigma – Uuden sukupolven johtamis- ja laatumenetelmä, 2002

Tilaa uutiskirje

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.