Välillä tuntuu siltä, että mikään ei onnistu? Onko tuttu tunne?

Kun asiaa lähestyy todennäköisyyslaskennan kannalta, on ihme, että yleensä jokin onnistuu. Tunnistatko omaan ydinliiketoimintaan liittyvän riskin? Hallitsetko sitä? Lähestytkö riskipaikkojesi tunnistamiseen järjestelmällisesti, hyödynnät ryhmätyön eri ulottuvuuksia ja kokoat tunnistetut riskit sekä dokumentoit ne ja teet toimenpiteet riskin pienentämiseksi.

Tämä artikkeli käsittelee riskien tunnistamista erilaisissa toiminnoissa ja prosesseissa sekä sen hallitsemista. Pohjana käytetään yhtä maailman yleisintä riskikartoitusmenetelmää, FMEA:ta.

Perusteluita riskikartoitukselle

Riski epäonnistua on aina läsnä. Kun kysymyksessä on muutostila tuotteessa, prosessissa tai toiminnoissa riskisuuruus kasvaa voimakkaasti. Riski ilmoitetaan normaalisti vakavuuden ja esiintymistodennäköisyyden tulona. Riskiä hallitaan tyypillisesti jakamalla se tai tekemällä toimenpiteitä sen pienentämiseksi. Jos ei tiedetä ennalta riskipaikkoja, pisteitä, ei voida hallita riskiä. Kaikkiin tilanteisiin liittyy riski, siis jokin negatiivinen vaikutus tapahtumaan, joka koetaan omassa toiminnassa tai asiakkaamme joutuu kohtaamaan. Mitä aiemmin tunnistat sen ja onnistut poistamaan sen aiheuttaman vaikutuksen, sitä halvemmaksi se toiminnan tekee. Tästä esimerkkinä, jos astianpesukoneessa on viallinen tiiviste ja se huomataan kokoonpanossa, sen vaikutus on rahallisesti uusintatyö + tiiviste. Jos se pääsee loppuasiakkaalle ja kone valuttaa vedet keittiöön, joudutaan kohteessa mahdollisesti vaihtamaan lattia, keittiökalusto ja rakenteet. Jos taas tätä ei tehdä ja rakenteet homehtuvat kosteuden ansiosta, saattaa tästä seurata rakenteiden homehtuminen. Tästä taas seuraa luonnollisesti henkilöiden altistuminen homeelle ja terveysongelmia, jotka eivät ole enää edes rahassa mitattavissa. Tutkimusten pohjalta tiedetään, että vian vaikutus kasvaa asiakasketjussa joka askeleelta kymmenkertaiseksi.

Ennakoivaan työhön (=suunnitteluun) ei tunnu olevan aikaa. Toisin sanoin riskin tunnistamiseen ja korjaavien toimenpiteiden tekemiseen on organisaatioissa hankala saada resursseja (aikaa, rahaa, henkilöitä), koska tulos ei ole välittömästi havaittavissa (vertaa tulipalon sammutus). Riskin kartoittamien tulisi olla osa suunnittelutyötä. Tätä edellytetään, jopa useiden teollisuusalojen käyttämässä ja vaatimassa suunnittelumallissa APQP (Advanced Product Quality Planing and Control Plan).

Tämä alun perin autoteollisuudesta tullut suunnittelun ohje on hyvä pohja niille, jotka suunnittelevat: kuinka suunnitella ja tuottaa luotettavia palveluita ja tuotteita. Autoteollisuus on maailman suurin yksittäinen teollisuudenala rahassa mitattuna, joten se on monessa asiassa edelläkävijä, kuten tässäkin, riskien tunnistamisessa ja hallitsemisessa.

Esimerkki:

Organisaatiossa puhutaan jatkuvasti tietokatkoksista. Ihmisillä omaan työpäivään kuuluu monia ”askareita” ja tiedottaminen on yksi niistä.

Jos ajatellaan, että haluan tietoa jostain asiasta ja se on riippuvainen siitä, että viisi peräkkäistä tapahtumaa tulee onnistua. Yksittäinen vaihe toimii 90 % todennäköisyydellä oikein, joka on normaali íhmisen toiminnan luotettavuustaso. Tästä seuraa: viestin ensimmäisellä kerralla oikein läpimenotodennäköisyys on kuusikymmentä prosenttia.

Viesti jää saapumatta kuulijalta, kaksi kertaa viidestä.

Virhe ja vika

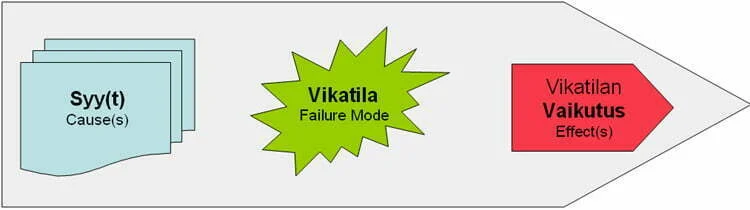

Mitä eroa on vialla ja virheellä? Puhekielessä ei yleensä juuri mitään. Käytännössä kuitenkin vika on se, joka havaitaan ja virheitä ei yleensä tiedetä. Tarkastellessa vikaa ja sen syntymekanismia ja ongelmien aiheuttamia vaikutuksia, on tärkeää tunnistaa ja hallita niiden ero.

Viat siis havaitaan ja virheitä ei yleensä tunnisteta, vaikka niin luullaan. Jossain tapauksissa virheet ovat ilmeisiä, mutta mikä on perimmäinen syy (root cause)?

Jos auto on ajanut ojaan, niin havaitsemme vian (auto ojassa, pellit rutussa). Vialla on vaikutus kohteeseen. Vaikutus tässä tapauksessa voisi olla, matkan keskeytyminen, myöhästyminen. Mistä tämä taas johtuu, se voi johtua mm. ohjausvirheestä, liukkaasta tiestä, liian korkeasta tilannenopeudesta, osaamattomuudesta, jne. Virhe mahdollisuuksia on usein monia.

Riskiä kartoittaessa on tärkeää tunnistaa, mitä tunnistat ja mihin aiot kohdistaa korjaavat toimenpiteet. Viat havaitset, virheet (syyt) on tunnistettava ja syiden esiintymisen on estettävä tai esiintymistodennäköisyyttä laskettava. Ilman työkalua tämä on lähes mahdotonta. Suomessa on toimialoja, joilla tämä on pakollista. Siellä, mistä tämän ketjun tunnistaminen ei ole lailla pakotettu, nähdään jatkuvaa virheen aiheuttamaa vaikutusta, joka ilmenee turhana uusintatyönä, toimimattomuutena, hitautena sekä laitteiden ja rakenteiden hajoamisena.

Tutustu yhteen tunnetuimpaan ja parhaimpaan riskikartoitusmalliin, FMEA:n

FMEA kirjainyhdistelmä on monelle outo. Se ei tuo mieleen mitään erikoista ja on yksi kirjain yhdistelmä muiden kirjainyhdistelmien joukossa. FMEA – Failure Mode and Effect Analyse eli vikatila ja vaikutusanalyysi on riskikartoitusformaatti, jota käytetään palvelu- ja tuotantosektorilla ympäri maailmaa. Nimensä mukaisesti se tunnistaa vikatilat, niiden vaikutukset sekä auttaa korjaavientoimenpiteiden jälkeen uudelleen analysoimaan mikä oli korjaavan toimenpiteen vaikutus riskiin.

Perinteisesti riskin suuruus ilmoitetaan riskin vaikutuksen (severity) ja esiintymisen (occurence) tulona. FMEA tuo riskikartoitukseen kolmannen elementin, havaitseminen (detection). Tämä kolmas elementti auttaa riskin määrällistämisessä.

FMEA tuo riskikartoitukseen formaatin, jonka avulla asiantuntijaryhmä ottaa kantaan tutkittavaan kohteeseen. Se mahdollistaa ”huippu” tiimin kokoamaan substanssiosaamisen yhteen ja pakottaa ottamaan kantaa hankaliin kysymyksiin sekä dokumentoimaan sen. FMEA toteutetaan yleensä tiimeissä yli organisaatiorajojen, jonka vuoksi riskin kartoitus ei ole vain yhden ”osaston” näkökulma. FMEA:ta käytetään yhdessä muun suunnitelman elementtien kanssa (piirustus, prosessikuvaus, jne.), näin varmistetaan, että kaikki tutkittavan kohteen elementit käydään läpi ja mitään ei jää riskikartoituksen ulkopuolelle.

Riskikartoitus jakautuu kolmeen pääelementtiin, tunnistaminen, analysointi sekä ehkäisevät toimenpiteet ja niiden vaikutuksen analysointi. Näistä kolmesta vaiheesta on enemmän, seuraavissa kolmessa kappaleessa.

Tunnistaminen

Seuraavana vaiheena mietitään, jokaiselle vikatilalle aiheuttaja. Vika, joka havaitaan, on aina seuraus jostakin järjestelmässä syntyneestä virheestä. Asiantuntija ryhmä voi käyttää ammattiosaamisen lisäksi erityyppisiä ideointi- ja havainnointityökaluja virheiden kartoittamiseen. Tiimin tulee kartoittaa tutkittavan vaiheen ”kaikki” virheen kohteet sekä dokumentoida ne.

Vian ja virheiden tunnistamisen jälkeen kartoitetaan keinot ja hallinta sekä mittausmenetelmät, joilla voidaan tunnistaa vika- tai virhetilat.

Tunnistusvaiheessa punnitaan tiimin kyky generoida ideoita, mitä voi tapahtua, mitä tapahtuu, jos se tapahtuu sekä miksi tapahtuu, se mitä tapahtui.

Analysointi

Tunnistustyön jälkeen tiimin tehtävänä on määrällistää jokainen tunnistettu riskikohde. Tämä tapahtuu pisteyttämällä vian vaikutus, syyn esiintymistodennäköisyys sekä vian- ja virheen hallintamenettely ja laskemalla näiden tulo. Tyypillisesti organisaatiossa keskustellaan, tapahtuuko se vai ei. Eli tilanne on binäärinen, 1 ja 0. FMEA:ssa riski voi olla lukuarvona yhdestä tuhanteen. Riskin suuruus ilmaistaan RPN lukuna (Risk Priority Number). RPN luku mahdollistaa järjestää riskikohteet prioriteettijärjestykseen. Tämä taas auttaa kohdistamaan korjaavat toimenpiteet tärkeimpiin kohteisiin.

Ehkäisevät toimenpiteet ja niiden vaikutuksen tunnistaminen

Riskin tunnistamisen ja niiden analysoinnin jälkeen tulee tehdä konkreettisia toimenpiteitä kohteeseen. Mikäli toimenpitä, muutoksia, ei tehdä, mikään ei muutu. Usein on tilanne, että tun nistus tehdään ja toteutus jää tekemättä. Toinen vaihtoehto on, että toimenpiteet tehdään, mutta riski ei alene, koska toimenpide on olut väärä.

Toimenpiteen toimivuus analysodaan FMEA:analyysin viimeisenä vaiheena. Toisin sanoin, riski arvioidaan uudelleen, kun muutokset on tehty kohteeseen.

Lopuksi

Riskin hallinnassa olennaista on tunnistaa kohteet, joissa riski esiintyy ja millaisina ne esiintyvät. Mikäli näitä ei tunnisteta, ei ole mahdollista tunnistaa vikatilan aiheuttajia. Riskien hallinta on laatu- ja kehitystyön perusta, joka ohjaa toimintaa ennaltaehkäiseväksi, reagoivaksi. Tyypillisesti toimintamme on reagoivaa, sitä jopa kannustetaan monissa organisaatiossa. Tämä ilmenee käytännössä jatkuvana tulipalon sammutuksena. Toinen vaihtoehto on, että työt, tapahtumaketjut ja toiminta- ja valmistusprosessit suunniteltaisiin ja siinä käytetäisiin yhtenä peruselementtinä riskikartoitusta.

Riskin kartoitusta, eli ennaltaehkäisyä, vaatii ISO 9001:2002 ja tuleva 2009 laadukas johtamisjärjestelmä. Tätä käsittelevän standardin kohdan voit täyttää FMEA:n avulla, jolla saavutetut tulokset ovat huomattavasti tuloksekkaammat kuin ”oma keksimä” toimintatapa. Tätä erinomaista ja kattava riskienhallintakonseptia käytetään monissa erikohteissa, monilla eri tasoilla, niin hallinnossa, suunnittelussa kuin prosessien kehittämiseen.

Kuinka suuresta tikittävästä pommista vastaat? Kuinka olet ajatellut purkaa pommin?

Tutustu kurssitarjontaamme!

Tilaa uutiskirje

Liity postituslistalle ja saat uusimmat artikkelit suoraan sähköpostiisi.

Tämä lomake on suojattu Google reCAPTCHA:lla. Lue tietosuojaseloste ja käyttöehdot.

Liittymällä postituslistalle hyväksyt Quality Knowhow Karjalainen Oy:n tietosuojaselosteen ja Quality Knowhow Karjalainen Oy voi lähettää sinulle ajankohtaisia artikkeleita, videoita sekä tietoa ja tarjouksia kursseista, kirjoista sekä ohjelmistoista.